Nombre:

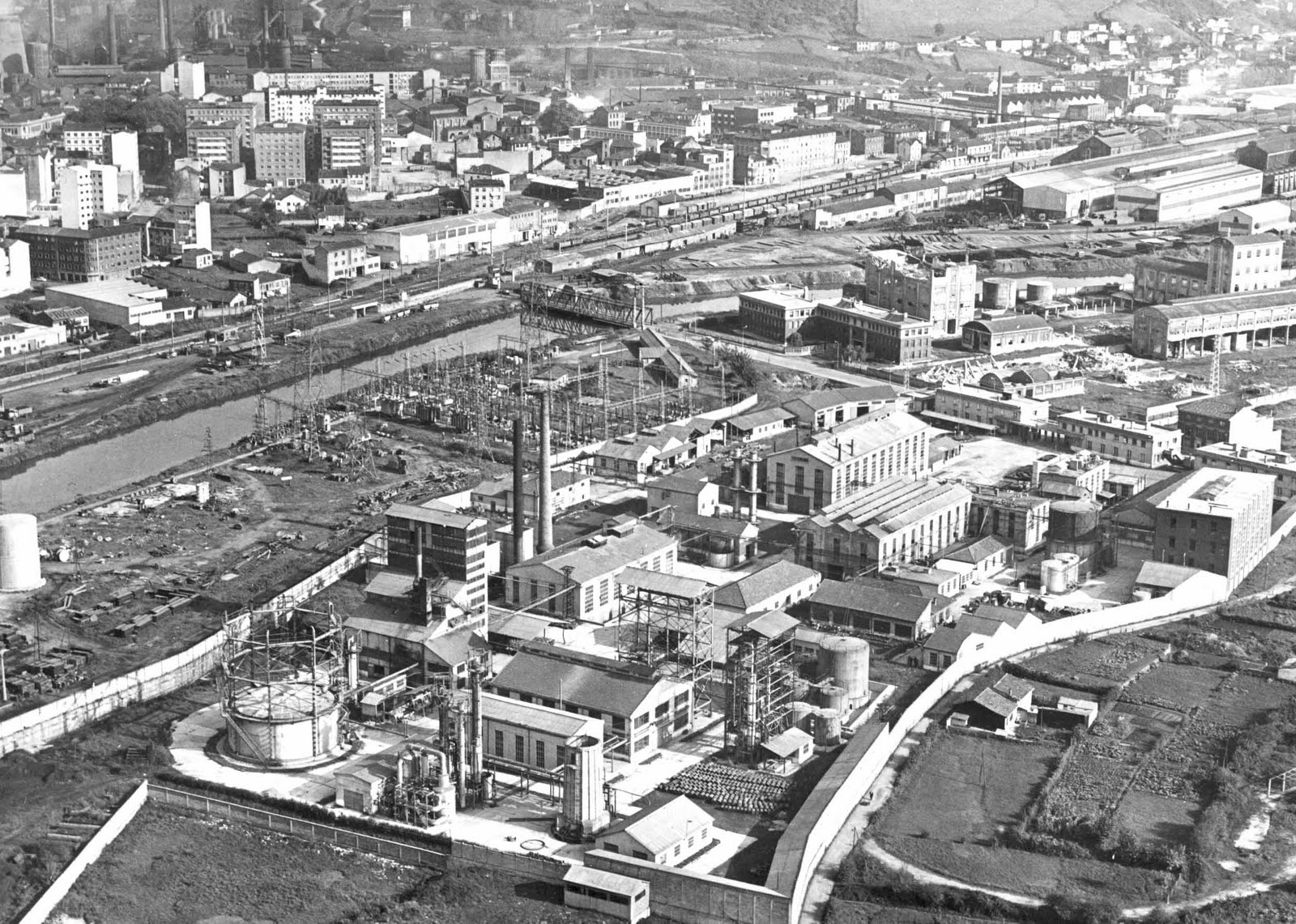

Factoría de Bayer en Lada (Langreo)

Otro:

Localización:

Ver mapa más grande

Tipo: Industrias

Categoría:

Foto:

Voto:

Continente: Europa

País: España

Localización:

Año: 1942

Estado: Terminado

Descripción:Una fábrica asturiana produce el 85% de las 'aspirinas' de Bayer

De Langreo sale el principio activo del popular analgésico

Javier Cuartas Oviedo 28 MAY 2006

Asturias fabrica el 85% de la producción mundial de Aspirina. De la planta que la multinacional farmacéutica alemana Bayer posee en Langreo salieron el año pasado 4.600 toneladas de ácido acetilsalicílico, el principio activo de uso más común en el planeta. Desde el Principado también se controla y coordina la elaboración del 15% restante de los 216 millones de aspirinas que cada día consume la humanidad.

La factoría de Bayer en Lada (La Felguera), uno de los distritos del municipio de Langreo, Langreo, con 200 empleos, es la referencia mundial de la Aspirina. Aquí se elabora el 85% de la producción total de su principio activo, que lo es también de otro fármaco, el Adiro, que se usa para la prevención de trombos y coágulos. El 15% restante se fabrica en una planta de Colombia, cuyo proyecto fue coordinado por técnicos de La Felguera que siguen supervisando el proceso y los controles de calidad de la fábrica suramericana.

Con 350 billones de unidades vendidas en los últimos 107 años, cada segundo se consumen en el mundo 2.500 dosis de Aspirina que nacen en el valle asturiano del Nalón. La producción del ácido acetilsalicílico en la localidad asturiana se remonta a 1942. En plena autarquía franquista, el fomento dirigista de la producción nacional y la dificultad de importación a causa de la II Guerra Mundial, dieron pie a Duro Felguera, Explosivos Río Tinto, Banco Urquijo y Banco Hispano Americano, compañías con fuertes vinculaciones entre sí y con Asturias, para poner en marcha la sociedad química Proquisa.

Bayer, que ya se había implantado en 1925 en Cataluña como proveedor de colorantes para la industria textil, compró Proquisa en 1969. La fábrica langreana continuó la producción de sus tradicionales líneas de fabricación, pero también se dedicó a la producción de la Aspirina y otros productos de Bayer. La Felguera elabora el 100% de la producción mundial del bustafosfán y del clotrimazol que comercializa la multinacional.

Capacidad de producción

El gran desarrollo de la factoría se produjo hace 10 años, cuando la compañía alemana, con sede en Leverkusen, duplicó la capacidad de producción de su fábrica de Asturias tras una inversión de 1.300 millones de pesetas entonces (7,81 millones de euros).

El principio activo (en forma de polvo, que es como se comercializaba en origen la Aspirina a comienzos del siglo XX) se exporta a cinco plantas de Bayer para su tableteado. El ácido acetilsalicílico de La Felguera se comprime en pastillas según sus distintas presentaciones (gragea, efervescente, masticable, adultos, Complex, Plus...) en la factoría alemana de Bitterfeld, cerca de Leipzig, para el mercado europeo y asiático, aunque también hay una pequeña producción en Indonesia. En Myerstown, en las proximidades de Nueva York, se elabora el producto para Estados Unidos; en México se hace lo mismo para Centroamérica, y en Argentina para Suramérica.

Con una capacidad de 5.500 toneladas, podría aumentarse aún la producción en Asturias en 900 toneladas. Según fuentes de Bayer, la compañía no renuncia a una ampliación "La factoría de Langreo tiene la mejor tecnología mundial y aquí está centralizado el control del resto de centros de producción de ácido acetilsalicílico", explica su director, Manuel Fernández Ortega.

http://elpais.com/diario/2006/05/28/economia/1148767204_850215.html

Las instalaciones de la multinacional alemana en Langreo

Toda la aspirina del mundo nace en Lada

Bayer ya produce en Langreo el 100% del ácido acetilsalicílico que después exporta a cinco factorías de tres continentes para elaborar los comprimidos del popular fármaco

Langreo,

Miguel Á. GUTIÉRREZ

Todas las aspirinas que se consumen en el mundo «nacen» en Lada. La planta de Bayer en el distrito langreano ya produce el 100 por ciento del ácido acetilsalicílico que la multinacional alemana emplea en la elaboración del popular fármaco. En los últimos años, las instalaciones de Lada acumulaban el 85 por ciento de la producción mundial del principio activo de la Aspirina, mientras que el resto del ácido acetilsalicílico destinado a este fin se elaboraba en plantas de Turquía y, en menor medida, de Sudamérica. Sin embargo, responsables de Bayer explicaron a este diario que «en la actualidad, la factoría langreana produce anualmente 5.200 toneladas de ácido acetilsalicílico, el 100 por ciento del ácido acetilsalicílico que se consume en todo el mundo», con lo que confirma su peso como referente mundial en la producción de Aspirina.

La planta de Lada es el primer escalón en el proceso de fabricación de Aspirina. Allí se elabora el principio activo del fármaco, que después se lleva a otros centros de producción de la multinacional alemana repartidos por todo el mundo en los que se acomete la fase de elaboración de comprimidos y presentación comercial del producto. En concreto, en las instalaciones de Langreo, en las que trabaja más de un centenar de personas, se trata el ácido salicílico con anhídrido acético, un compuesto derivado de un ácido. A partir de ese proceso se obtiene el ácido acetilsalicílico, principio activo de la Aspirina.

Responsables de la compañía farmacéutica detallaron el recorrido que se sigue a partir de ese momento. «El principio activo -en forma de polvo, que es como se comercializaba en origen Aspirina a comienzos del siglo XX- se exporta a cinco plantas de Bayer HealthCare (la división de salud de la compañía) para hacer los comprimidos. El ácido acetilsalicílico producido en Langreo se comprime en pastillas según sus distintas presentaciones: grageas, efervescente, masticable, granulado...», explicaron las mismas fuentes.

El ácido acetilsalicílico destinado a las aspirinas que se distribuye en el mercado europeo y el asiático se transporta a la factoría alemana de Bitterfeld, cerca de Leipzig. «Las otras cuatro plantas donde se fabrican los comprimidos de Aspirina están ubicadas en Indonesia, donde se realiza una pequeña parte de la producción; en Myerstown, cerca de Nueva York, donde se elabora el producto para Estados Unidos; en México para Centroamérica; y en Argentina para Sudamérica», precisaron los representantes de la multinacional farmacéutica.

La elaboración del principio activo de Aspirina no es el único proceso que se desarrolla en la planta de Lada. La factoría langreana también absorbe la producción mundial de Bayer de butafosfán (un estimulante del metabolismo de uso veterinario) y del antimicótico clotrimazol, del que se producen unas cien toneladas al año.

La planta de Lada, que en mayo de 2006 recibió la visita de los Reyes de España, se ha visto beneficiada en los últimos años por los planes de modernización desarrollados por Bayer. De esta forma, la factoría se benefició en 2009 de parte de los 42 millones invertidos principalmente en mejoras en las plantas españolas de la compañía farmacéutica.

http://www.lne.es/nalon/2010/12/12/aspirina-mundo-nace-lada/1006427.html

Viaje al centro de la aspirina

¿Quién no ha tomado esta pastilla? Ponemos rumbo al valle asturiano donde se produce el ácido acetilsalicílico que se consume en todo el mundo.

24 julio 2011

Por Valentín Bustos

Sorprendido por el hecho de que los astronautas Armstrong, Aldrin y Collins la llevaron en el botiquín en su viaje a la luna (ya se sabe, la aventura espacial podría provocar alguna que otra cefalea); por que Premios Nobel de Literatura como Jacinto Benavente, Camilo José Cela o Gabriel García Márquez la citan en sus obras; y por que cada día se consumen en el mundo 216 millones, decidí echarme la mochila al hombro y emprender una particular expedición al centro donde se elabora el 100% del ácido acetilsalicílico que utiliza Bayer como principio activo para hacer la aspirina.

No piensen que puse rumbo a Alemania, cuna de la multinacional alemana, que la patentó allá por 1897 gracias a un químico llamado Felix Hoffmann. Él fue quien sintetizó por vez primera el ácido acetilsalicílico buscando un remedio para los dolores reumáticos de su padre. Ni a Grecia, donde el médico Hipócrates, en el siglo V a. C., recetaba remedios con hojas de sauce para aliviar problemas contra el dolor (por cierto, la aspirina, tal y como la conocemos hoy, es un producto químico pero también puede salir de forma natural del sauce). Tampoco se trata de Estados Unidos donde, permítanme la expresión, la consumen casi como churros (60 tabletas por persona al año). La factoría está aquí, en España, en un distrito de la población asturiana de Langreo, llamado Lada, que cuenta con 637 habitantes, según el INE, y que a finales del siglo XIX era famoso por las propiedades terapéuticas de sus aguas sulfurosas. Lo curioso es que tan particular polvo mágico se lleva elaborando allí ¡desde 1942!

Dos rotondas, una con el nombre de Lada, y otra que reproduce una bocamina y la figura de varios mineros dirigiéndose al pozo, me indican que he llegado a la cuenca minera del valle del Nalón. Ya apostado en la entrada de la factoría, una altísima chimenea y unos tubos enormes me llaman poderosamente la atención. Gigantescas estructuras que no forman parte de la misma, sino de la vecina central térmica de Iberdrola que, en sus inicios, fue creada por la Compañía Eléctrica de Langreo (Celsa). “David y Goliat juntos”, pienso. Para exprimir al máximo mi viaje, y al igual que hizo Otto Linderbrock, el protagonista de la novela de Julio Verne Viaje al centro de la Tierra, me hago acompañar en mi aventura no por un sobrino, como ocurrió en la ficción del escritor francés, sino por las dos personas que mejor me pueden desvelar los secretos del complejo: Manuel Fernández Ortega, el jefe de Fábrica, y Jorge Álvarez, jefe de la Planta de Acetilsalicílico.

A punto de cumplir tres décadas en la firma, Manuel, doctor en Ingeniería Química por la Universidad de Oviedo, me relata que su extensión es similar a cinco campos de fútbol y que sus orígenes se remontan a la etapa autárquica que vivió España después de concluir la Guerra Civil. Por aquel entonces, las empresas industriales Duro Felguera y Explosivos Río Tinto, y los bancos Urquijo, Hispanoamericano y Herrero constituyeron la Sociedad Productos Químicos Sintéticos (Proquisa), popularmente conocida como La Química. “Y se implantó en Lada por la cercanía de las minas de carbón”, apunta. “¿Y qué tiene que ver el carbón con la aspirina?”, me pregunto. Porque del carbón, por una parte, se obtenía cok, que luego daba lugar a carburo de calcio, acetileno, acetaldehido y anhídrido acético. Por otra, se conseguía alquitrán, que daba paso a aceite ligero, benceno, fenol y ácido salicílico. ¡Eureka! Anhídrido acético y ácido salicílico, los dos componentes para conseguir ácido acetilsalicílico. “La producción en sus inicios era de unas 20 toneladas al año, lo que hoy se produce casi en un día”, matiza el jefe de Fábrica.

De Proquisa a Bayer. Navegando entre papeles, descubro que la enseña alemana llevaba instalada en España, concretamente en Cataluña, desde comienzos del siglo XX fabricando decolorantes. Y que no fue hasta 1925 cuando inició su andadura en el campo farmacéutico. Ya en1949, Proquisa compró en subasta los intereses de Bayer en España, entre ellos la cruz y la marca aspirina (una práctica que también hicieron los aliados con las firmas alemanas una vez finalizada la II Guerra Mundial).

Pero lejos de conformarse con su destino, la multinacional germana inició su particular reconquista ¡solo un año después! Entonces se hizo con el 4% de Proquisa, un porcentaje que iría subiendo cada cinco años hasta que en 1981, y con el 49% de la misma, dio un golpe sobre la mesa. “O el 100% o nos marchamos”, fueron las palabras que dijeron. ¡Y se quedaron con todo!

Satisfechas mis expectativas por la historia de la planta, mis anhelos se centran ahora en descubrir cómo se elabora el principio activo de tan famoso comprimido que se vende en un centenar de países. Para ello, me acompaña en el recorrido Jorge Álvarez, doctor en Ingeniería Química. Eso sí, antes de ponernos la bata, el casco, y las gafas de seguridad me puntualiza que para fabricar una tonelada de aspirina el mínimo estándar necesario son unos 770 kilos de ácido salicílico y unos 590 kilos de anhídrido acético.

Y como un profesor que intenta inculcar su doctrina al discípulo, me alecciona diciéndome que el ácido salicílico, sólido, se fabrica allí mismo con fenol, hidróxido sódico, anhídrido carbónico y ácido sulfúrico. “Los productos ya no provienen de la minería de la zona, sino de diferentes compañías como British Petroleum, Ertisa, Solvay, Asturiana de Zinc o Air Liquid”, concreta. Tan compleja es su elaboración, que una de las dos naves de las instalaciones, algo parecido a un mar laberíntico de tuberías, se dedica solo a tamaño menester. Por otra parte, el anhídrido acético, líquido, llega en cisternas que se descargan en depósitos, y se bombea a planta. Ya está todo listo para que el soñado matrimonio entre ambos contrayentes tenga lugar en otra de las naves.

Nada más entrar en las tripas de este otro complejo, un fuerte olor despierta mi sentido del olfato. “Es el anhídrido acético”, me explica Jorge Álvarez. Y me cuenta que los dos componentes se mezclan en varios recipientes llamados reactores que están encamisados, es decir, que tienen una doble pared por la que circula agua caliente y vapor proveniente de la vecina central térmica hasta alcanzar una temperatura de 90 grados. “El líquido resultante pasa al cristalizador, previo paso por otro recipiente donde se añade carbón activo, un decolorante que absorbe las impurezas”, me concreta Jorge Álvarez. Y para que el líquido se transforme en cristal, se enfría a unos quince grados. “El resultado es aspirina sólida, por un lado, y acético líquido, por otro”, matiza Jorge Álvarez. Este último se vende al mercado textil para curtir el cuero, entre otras utilidades.

Tras dejar atrás la llamada área química (y ese olor tan poderoso), nuestros pasos se encaminan a la denominada zona limpia o farmacéutica. Y comienza el baile del camaleón. Es decir, hay que cambiarse de bata, ponerse patucos y un gorro en la cabeza similar a los de ducha que hay en los hoteles. El contraste es brutal: las tonalidades oscuras y grises dan paso a colores inmaculados, ya no hay olores ni ruidos, ni casi tuberías, ni nada que pueda perturbar el ambiente aséptico (como curiosidad, a la hora del bocadillo, el personal que allí trabaja debe cambiarse para engullirlo fuera de las instalaciones y, de vuelta al tajo, volver a enfrascarse el mono de trabajo). Entonces comienza la centrifugación y el secado. Cuatro potentes máquinas, similares a enormes lavadoras, hacen girar sus tambores a 200 vueltas por minuto, dejando dentro el componente sólido (la aspirina) y expulsando por unos poros de diez micras de diámetro el componente líquido: el ácido acético. Después, en la misma lavadora, se mete agua para lavar el producto, y se introduce aire caliente a 80 grados para que quede seco. Tras un tamizado, que separa el tamaño de las partículas (de 180 a 840 micras para la aspirina normal, y de 0 a 180 micras para la efervescente), pasa a una tolva, y dependiendo del pedido, se envía a unos sacos de 800 kilos o a unos barriles de 50 kilos. “De cada lote queda una muestra de archivo, de unos 400-500 gramos. Y aunque la ley obliga a tenerla durante cinco años, aquí las guardamos entre 15 y 20 años”, especifica Jorge Álvarez.

Tras realizar tan didáctico viaje, Manuel Fernández Ortega me aporta otros datos interesantes de la factoría. Por ejemplo, que en la misma trabajan 110 personas, más 50 fijos externos. Que el 80% de la plantilla vive entre Lada, La Felguera y Sama. Que a nivel técnico, entre el 20% y el 25% son universitarios. Que el milagro de los panes y los peces, es decir, la consecución del ácido acetilsalicílico suele tardar dos días en llevarse a cabo, más otras 24 horas en producción, más una semana para realizar diferentes controles. Y que pasan unos 30 días desde que se inicia su fabricación, viaja por carretera hasta Alemania donde se transforma en pastilla, y vuelve ya envasada a la única farmacia que hay en Lada. Y aunque Manuel se toma media pastilla efervescente todas las mañanas, no es práctica común en el distrito. “Se ha notado la llegada de los genéricos. Aunque se sigue despachando bien, se vende menos”, me comenta Sara María Alonso, la propietaria de la farmacia. “Los genéricos nos están afectando, pero menos de lo que se podía prever. Como fabricantes no lo hemos notado nada”, me indica el jefe de la planta. De hecho, en el primer trimestre de 2011, las ventas de aspirina a nivel mundial crecieron un 21,8%.

Más curiosidades. El momento de mayor producción, según Manuel Fernández, fue entre 2004 y 2006, con 5.400 toneladas anuales (para este año, sus previsiones apuntan a 4.800 toneladas). Pero también hubo momentos delicados. “Fue en 1985, cuando Bayer decidió que había que cerrar una de las dos plantas que había en Europa, la de Lada o la de Wuppertal”, recuerda el jefe de planta. Y orgulloso rememora cómo el proyecto made in Asturias desbancó al made in Germany. “Ellos apostaron más por la creación de una nueva planta con un proceso diferente y, en principio, más peligroso ya que se decantaron por usar metanol, mientras que nosotros nos centramos en hacer algunos retoques que suponían pequeñas inversiones. Y ganamos”, sonríe.

Un triunfo que se puede extrapolar a lo largo de sus casi 70 años de historia. “La fábrica ha cambiado muchísimo en cuanto a máquinas, sistema de producción y formación de los trabajadores”, relata Miguel Ángel Poza, actual jefe de Almacén, y con una antigüedad de 38 años. Y añade: “Recuerdo que cuando había fugas no quedaba otra que salir corriendo”. Pero no eran los únicos escapes que se producían. Había trabajadores que llevaban sus frasquitos, que rellenaban con el polvo de la aspirina, y que luego revendían fuera de la planta. “Ocurrió sobre todo en los años 80”, me cuenta el director de la planta. “Entonces pedías un café y una aspirina en cualquier bar de la zona, y te preguntaban si la querías en pastilla o en polvo. Si optabas por esto último, te sacaban un frasco similar al del azúcar, y cada uno se dispensaba lo que quería”.

Antes de marcharme, y junto al único árbol que hay en la factoría (un sauce, como no podía ser menos, que plantó su director en los años 80), le pregunto sobre los lugares donde el polvo se convierte en pastilla: Bitterfeld (cerca de Leipzig, Alemania), Myerstown (junto a Nueva York), Lerma (México), Pilar (a 40 kilómetros de Buenos Aires), Cali (Colombia) y en Guatemala capital. Pero ésa es otra historia.

http://www.capital.es/2011/07/24/viaje-al-centro-de-la-aspirina/

La factoría de Bayer en Langreo prevé superar este año su récord de producción

La planta ha tenido que usar sus reservas de ácido acetilsalicílico para satisfacer los pedidos debido a la creciente demanda de cardioaspirina

Langreo,

Miguel Á. GUTIÉRREZ

La planta de la multinacional Bayer en el distrito langreano de Lada, centro mundial de elaboración del principio activo de Aspirina, prevé rebasar a final de año sus cotas históricas de producción. La creciente demanda de cardioaspirina ha motivado que la fábrica, que genera anualmente unas 5.000 toneladas de ácido acetilsalicílico (el 100% de empleado por Bayer en la elaboración de aspirinas) haya tenido que hacer uso de sus reservas para dar respuesta a los pedidos.

También se ha mantenido al alza la demanda de los otros dos productos que se producen en las instalaciones de Lada: el butafosfán (un estimulante del metabolismo de uso veterinario) y el antimicótico clotrimazol (utilizado en el tratamiento de infección por hongos).

«Estamos funcionando a pleno rendimiento y la lista de pedidos hace pensar que esta tendencia se va a mantener hasta finales de año y que no vamos a levantar el pie. Si es así, alcanzaremos cifras récord de producción cuando concluya el ejercicio», argumentó el director de la planta de Bayer en Lada, Manuel Fernández Ortega. El responsable de las instalaciones langreanas del consorcio farmacéutico y químico alemán también expuso que el repunte en la demanda «especialmente de cardioaspirina» ha obligado a la planta a hacer uso del stock para satisfacer los pedidos.

El principio activo de la Aspirina se obtiene de la mezcla de ácido salicílico (elaborado también en Langreo) y anhídrido acético. El 80 por ciento de ese ácido salicílico se dedica a la producción de ácido acetilsalicílico. El 20 por ciento restante se destina principalmente al mercado de fragancias y perfumes. Además, el ácido acético utilizado en el proceso de producción del principio básico de la aspirina se dedica posteriormente a la venta para la industria textil. Con el ácido aceltilsalicílico elaborado en Langreo se produce la aspirina en cinco factorías repartidas por Europa, América y Asia. En total, a diario se consumen en el mundo 216 millones de aspirinas y el origen de su producción está en Lada.

Bayer también cerrará el año con un significativo incremento de la producción de sus otras dos líneas de actividad en Lada. Es el caso de la elaboración de butafosfán, un compuesto de fósforo utilizado para fortalecer la estructura ósea de los animales. También crecerá la producción de antimicótico clotrimazol, comercializado bajo la denominación de Canestén en crema y polvos, y que se utiliza principalmente en el tratamiento para hacer frente a las infecciones de hongos.

La planta de la multinacional alemana en Langreo da trabajo a unas 160 personas.

http://archivo.lavozdeasturias.es/html/355339.html

http://www.lavozdeasturias.es/asturias/cuencas/Bayer-goza-buena-salud_0_629337102.html

Vídeo:

Web recomendada: http://www.aiqpa.com/empresa_04

Contador: 11831

Inserción: 2012-05-30 16:07:47

Lugares a visitar en un radio de 100 km (en línea recta)

Mapa de los lugares a 100 km (en línea recta)

Mostrando Registros desde el 1 hasta el 0 de un total de 0

Visitas |

Más visitados Basílica de San Marcos 155262 Catedral de Notre Dame (París) 144627 Torre de Pisa 131892 Monte Saint-Michel 100958 Presa de las Tres Gargantas 81941 |

Incorporaciones |

Comentarios hazola Cúpula de la Roca gracias me... gera Buenos Aires las mejores fotos de la mejor ciudad del... Daniel M. - BRASIL San Francisco ... PEQUE Presa Chicoasén SERA QUE ALGUIEN ME PUEDE DAR MAS INFORMACIÓN DE ESTE PROYECTO ESTUDIO EN LA UNACH Y ES PARA UN... Mery Huaca Pucllana Muy interesante, muy buena la información y... |

Tweet

Tweet